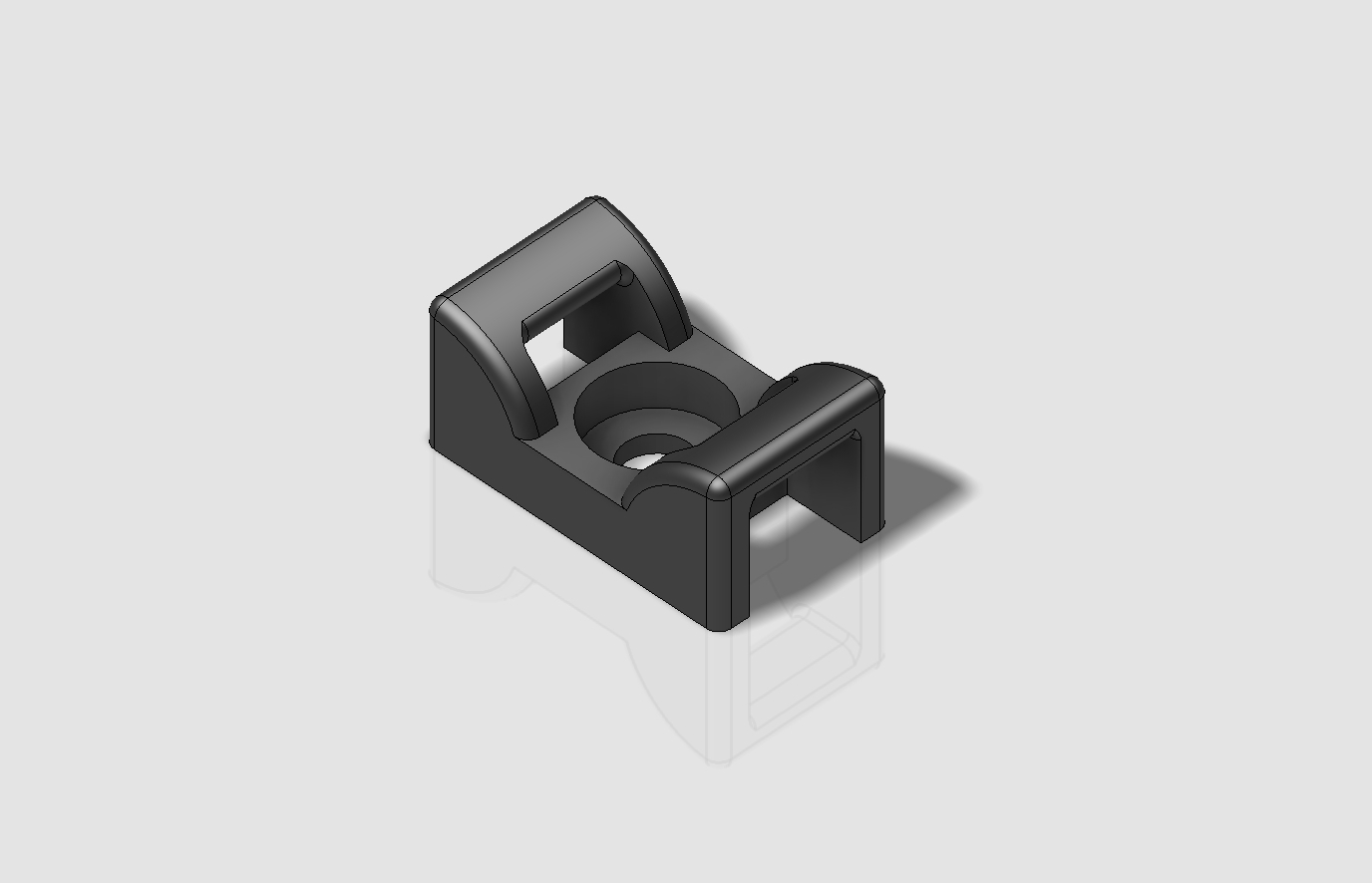

機内配線やエアー配管の作業時に必ず登場するタイマウントですが、取り付けるためのねじ穴加工をその時になってやっていませんか?

作業を始める前にタイマウント用のねじ穴が全てあいていたら作業が楽ですよね。

でもなかなかそうはいかず、やはり配線や配管作業の途中で現物合わせで加工していくことが多いのが現状ではないでしょうか。

ではなぜ事前に加工ができないのか。

先にあいていれば楽なのはわかりきっているのに、なぜそうなっていないのか。

本当にできないのでしょうか。

結論から言うと、全部は無理かもしれないが、8~9割くらいなら事前に加工ができると断言できます。

どうするべきなのか、デメリットなどを挙げながら対策を掘り下げていきます。

作業をやりながらねじ穴加工をすることのデメリット

とにかくやりにくい

機内配線を行うタイミングは装置組立の後半になることが多いです。

後半ということは部品もほとんど取り付いて、配管もほとんどできている状態です。

ということは装置内部が狭くなっているということです。

こんな状態から穴あけをやるのではやりくいに決まっています。

狭いところに手をいれてけがすることもあります。

体を入れたいが配管が邪魔で入らないので、結局ばらしてしまったり。

いいことはありません。

部品を壊してしまうこともある

狭いところに無理やり手や体を突っ込んだことで部品を壊してしまうこともあります。

またドリルで様々なところに穴をあけるわけですが、切り粉から部品などを守るために養生をする必要があります。

しかしそれが十分でないとき、切り粉が摺動部に入り込んでしまい、そのまま動作させて破損。

または配管内に切り粉が入ってしまい、試運転時にバルブを破壊。

部品は破損のリスクは計り知れません。

養生に時間がかかる

部品が取り付いて形状が複雑になれば、それだけ養生にも時間がかかります。

ビニールシートなども大量に消費することになり、経済的ではありません。

そもそも部品がなければ養生する必要すらありません。

養生をせずに切り粉を飛ばし放題で加工してしまい、最後にエアーダスターで全て吹き飛ばして掃除してしまえばそれでおしまいです。

なぜ事前に加工ができないのか?

配線や配管のレイアウトが決まっていない

装置の組立が進んで部品がある程度ついていないと装置の様子がわからないので、配線などのイメージができません。

電気屋さんが配線を通すためにタイマウントをつけたが、配管屋さんも同じ場所を通すつもりでいて、スペースがバッティング。そのときになってやっと話しをしてどちらかがレイアウトを変更することになった。

非常に良くあるケースです。

私も何度もこの目で見てきましたし、私自身も配管をやっていて電気屋さんとスペースのバッティングを起こしたことがあります。

このように、作業をやりながら進めてもバッティングを引き起こすのですから、事前にやるなんて無理なんだ!と考えてしまいがちです。

コミュニケーション不足が原因になることも

常に話しをする柔らかいムードが現場にできていれば、何気ない話のなかからレイアウトの話になるかもしれないし、ふと思い立ったときに話しやすいのとそうでないのでは結果に差がでます。

どうしても人間なので感情がありますから、ロボットの様に作業に徹しきれないのは当たり前です。

だれだって話しにくい人とは一緒にいたくないし、極力話したくないでしょう。

そういう雰囲気にならないようにコミュニケーションを絶やさないようにしなければなりません。

話しにくい人ともコミュニケーションをとっておけば気持ちが違うでしょう。もしかしたら話していくうちに苦手ではなくなるかもしれません。

意外とそういうことってあります。

意識の持ち方

いきあたりばったりで作業をしていると、予定がないまま進んでいるのと同じで、レイアウトの話をしても説明ができません。

なので先を見通せる力を身につける必要があります。

機内配線や配管などの現物合わせ傾向が高い作業はどうしても経験が必要になるので、これは経験を積むしかないのですが、ひとつ言えることがあります。

それは、常に先を考えることを意識してやっていると、身につくのも早くなるということです。

経験値は作業への取り組み方で変わります。

何も考えないで作業をしているようでは成長できません。

設計時にすでに加工指示をしておく

設計者は装置のことを一番良くわかっています。

そんな設計者だからこそできること、それは考えられるところに先に加工を入れておくということです。

しかも電気設計者と機械設計者が一緒になって考えればたいていのレイアウトは見えてきます。

そのうえで加工箇所を決めて図示すればいいのです。

電気と機械が打ち合わせすることで双方の考え方をあわせておくと、さらにいいアイディアが出てくることもあります。

配線のためにフレーム形状を変更したい、といったことも加工前ならいくらでも自由に変更や追加を加え対応することができます。

設計が3Dであればさらに細かいところまで見えるので、打ち合わせも捗ります。

作業分担は明確にしておく

誰がどのタイミングで加工をするのか、ルールをあらかじめ決めておきます。

ルールに則ってやっていけば、忘れることもありません。

慣れてくると「そろそろ穴加工のタイミングだな」という感じで流れが見えてきて作業も早くなります。

まとめ:全てをうまく実行できれば8~9割は事前に対応できる

設計で考えられるところにねじ穴をあらかじめ加工しておく

↓

部品取付が始まる前の装置内部が空っぽの状態で、レイアウトを再度確認して足りないと思うところにねじ穴を追加する

この時点で8~9割は加工が終わります。

残りの1~2割はどうしても見えない部分がある、ということです。

しかし8~9割が終わっていれば、機内配線やエアー配管は格段に早くなります。

様々な対策をうまく組み合わせて、極力事前に加工を済ませて後半の機内配線やエアー配管の負担を減らしましょう。

組立は後半がきつくなることが多いですから、前半にやれることは前半にやるのが鉄則です。

コメント